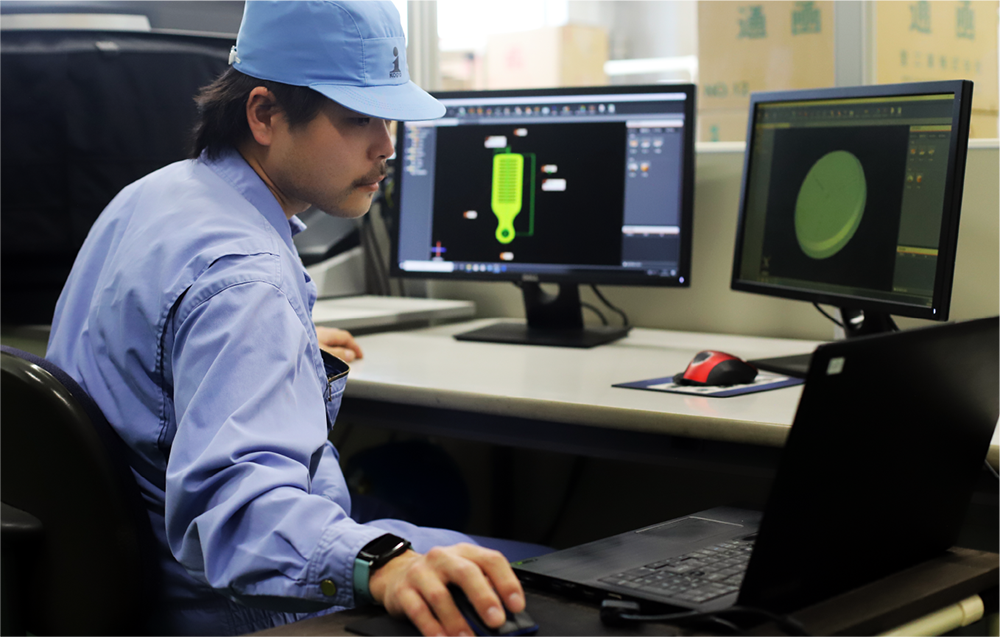

開発

エアコン、冷蔵庫などの家電製品のプラスチック部品を中心に金型設計・試作・開発まで、スピーディーな生産体制の構築に努めております。プラスチック加工の、精密で様々な形状・サイズに対応した射出成形や、低コストで意匠性に優れたインモールド成形、塗装、組み立てなど幅広い部品供給に対応しています。品質会議や保守点検、改善活動により外注協力工場として信頼のおける、常によりよいモノづくりの体制を整えております。

また金型開発の際は海外の協力工場と連携し、リモート開発/リモート立ち会いに取り組んでおります。複数台の設置カメラ、ハンディカメラ等を遠隔でコントロールする事で金型の動作確認や製品のチェックを、遠隔地でも精度よく実施する事が可能になりました。そのほかバーコード管理を導入し使用し各工程での検品・照合の効率化と管理精度向上に努めています。

自社製品

長年培った金属加工/プラスチック加工技術により、便利な家庭用調理器具を開発して参りました。

これまで手掛けた製品は昭和の大ヒット商品氷かき機 “Good Ice”、焼津鰹節水産加工業協同組合様の「鰹節をなんとか普及させたい」という想いでご依頼を受けて開発した鰹節削り器”オカカ”、国内デパートや大手雑貨店でも好評の野菜調理器”Qシリーズ”です。手が疲れにくい、使いやすさに自信を持った製品です。食品を削る刃にもこだわり、オカカシリーズには高級刃物にも使われる安来鋼(ヤスキハガネ)を採用、初代製品を長くご愛用いただいてる方もいらっしゃいます。ご結婚祝いや誕生日祝いなどの贈り物からご家庭用にも喜ばれています。弊社オンラインショップの他、大手通販サイト、デパートや生活雑貨店等でもご購入いただけます。

生産性

成形加工

榛原工場では多品種小ロットの製造を実現する85t~1000tの成形機37台を完備し、自動車製品や家電製品の細かなパーツ、年代別等で分類された800種類もの製造を担っております。2020年には全成形機の電動化が完了し、それまでの油圧式と比べ、エネルギー消費が削減されただけでなく、制御性が向上する事で生産性が格段に向上しました。

2次加工

塗装、組み立てなどは自社だけでなく長年のパートナーである協力工場と連携した生産システムを確立しております。意匠性に優れた製品の大量生産も可能です。

品質

お客様に信頼いただけるよう、品質維持と品質改善を徹底しております。毎週、経営陣も含めた社内会議や社外関係会社様との定例会議を行い、迅速な情報共有、判断、対策実行に努めております。またリモート会議を積極的に取り入れ、より迅速な対応を心がけております。

最新機器の導入にも力をいれており、測定器としては3Dスキャナ型三次元測定機を導入し、大型の成形品も含め生産中でもCADデータとの形状比較を実現しました。お客様から計測のみのご依頼もあるほどに活躍しています。成形工場では作業検証カメラが24時間稼働し、作業に伴う不良の真因を確かな記録で速やかに特定する事ができます。これらの取り組みにより、重要顧客様からはその年を代表する優良企業として連続して認定頂くなど高い品質の評価をいただいております。

また自社製品では工業製品で培った高度な技術を身近な家庭用品に落とし込み、便利な家庭用調理器具として長くご愛用いただいております。大手通販サイトでは国内外のお客様からご購入頂きご好評をいただいております。

改善

改善活動の体制を構築し、基本である5Sの推進から、経営改善まで日々取り組んでおります。各現場では若手従業員中心に様々な意見を積極的に取り入れながら改善活動を行い、改善意識の醸成、若手社員の能力向上に努めております。特に自動化への取り組みに力を入れており、ゲートカット自動化だけでなく、自動印刷と自動検査を一つの成形サイクル内に組み込む事も実現してきました。現場の作業員が互いに一人一人の意見に着目し、発言をし合える環境づくりを整えております。

経営改善活動では、販売先様と連携した改善活動を行い、その中で次世代を担うリーダーの育成に取り組んでおります。

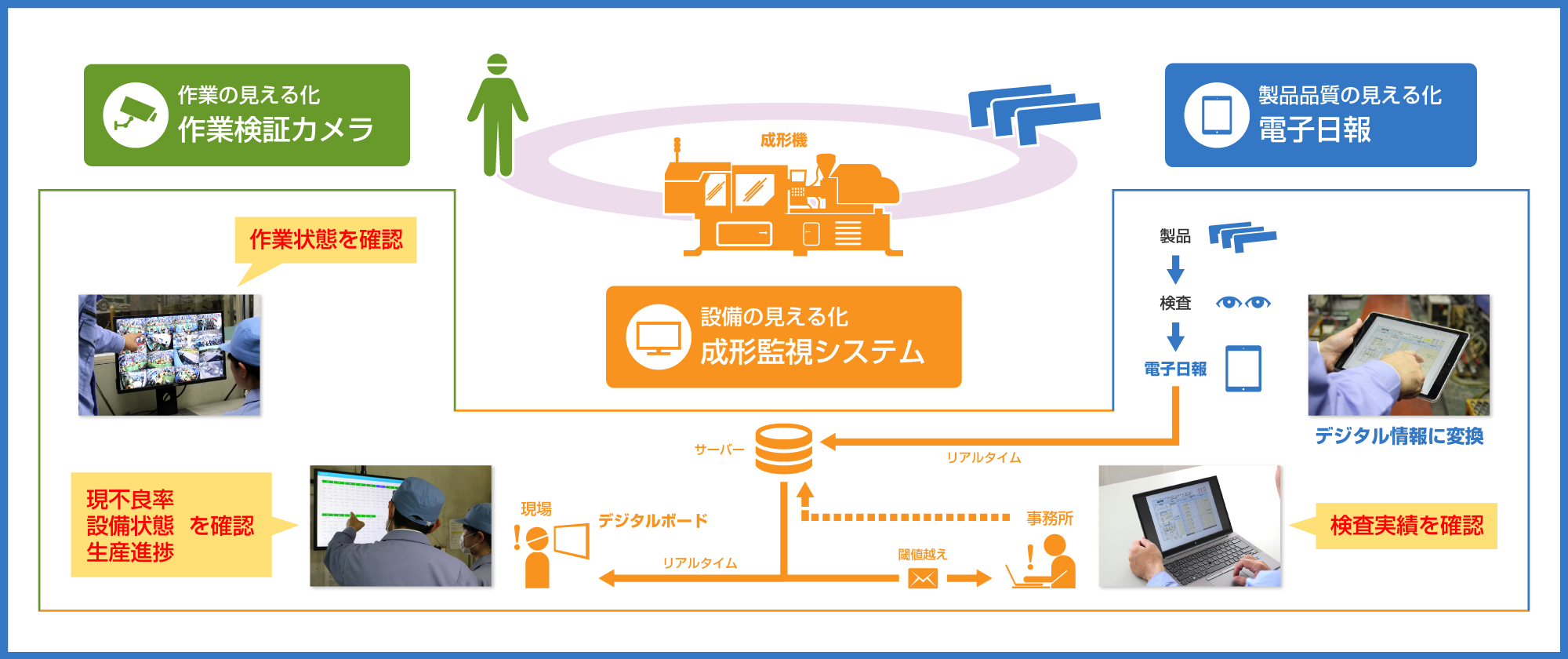

DXの取り組み

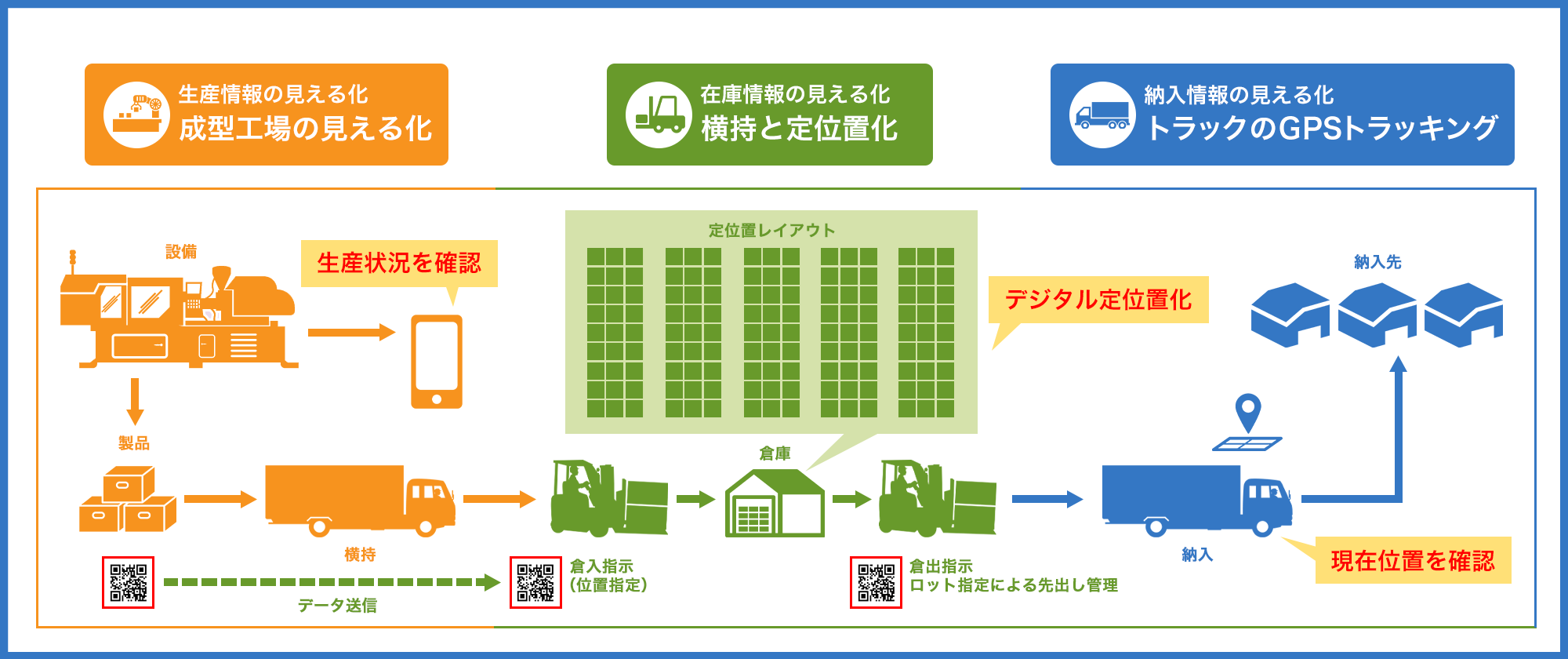

成形工場の見える化

設備、作業、製品品質をリアルタイムで見える化し、製造問題の早期発見・解決、

そして再発防止に繋げております。

生産情報と在庫情報の見える化

生産情報、在庫情報、納入情報の見える化を行い、

トレーサビリティの強化に努めております

AI

人の仕事を楽にする、

より質の高い仕事の実現に向けた取り組み

経済産業省主宰のプロジェクトへの参加、静岡工業技術研究所様との共同研究等を通して、弊社の技術力発展に繋げております。

また経済産業省のプロジェクトではAI人材育成のための課題提供と教材作成に協力させて頂きました。

2021年度 AI Questインタビュー記事

2022年度 静岡県工業技術研究所との共同研究

2023年度 静岡県工業技術研究所との共同研究

2024年度 産学共同研究事例

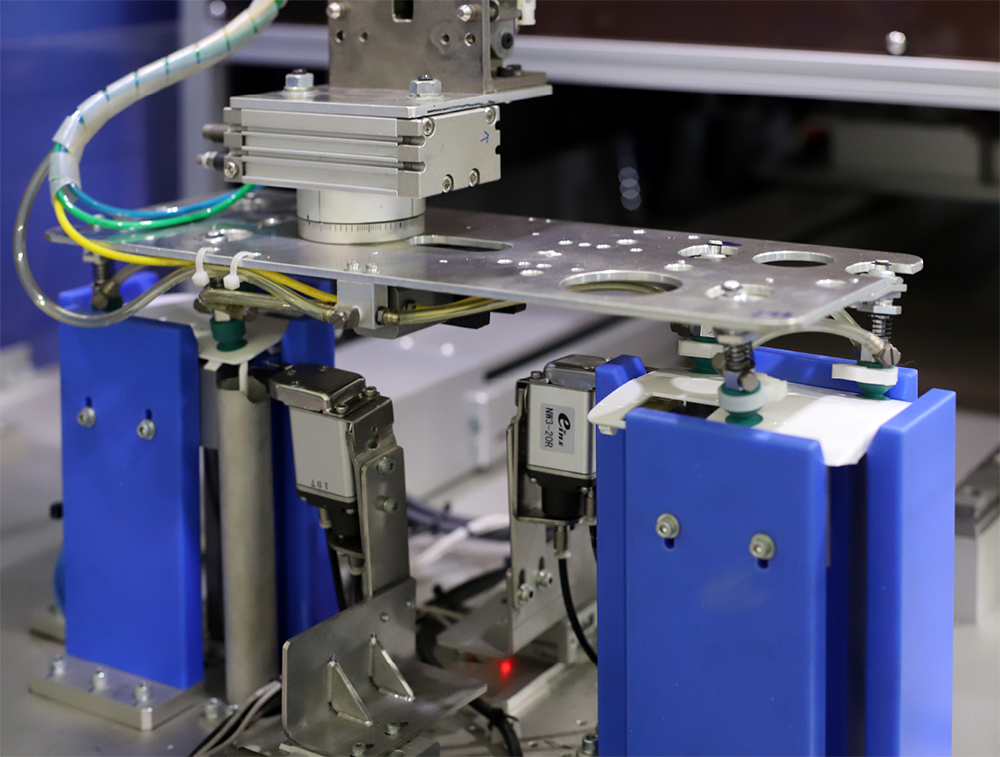

Automation

品質の安定化・無人化への取り組み

人に依存しない工場を目指し、自動化を推進しております。

小型工場では「成形⇒取り出し⇒ゲート処理⇒印刷⇒検査」を自動化するラインを形成。

生産効率向上と共に、検査精度安定化に貢献しております。

Remote

海外協力工場に行かずとも

試作トライを行う環境を構築

コロナ過での業務効率改善を狙いとし、海外協力工場での試作検証を現場からリモートで行う事に取り組み。協力工場と共に環境を構築し、2020年度の金型開発より適用。

■静岡県工業技術研究所様との取り組み